به عنوان آخرین یادداشت بخش فنی در خصوص محصول متانول و در تکمیل یادداشت قبلی به بررسی فرآیندهای تولید متانول از گاز سنتز خواهیم پرداخت.

زمانی که نسبت مناسب هیدروژن به کربن منواکسید (بیش از ۲) ایجاد شد؛ گاز سنتز تحت فشار مورد نظر به رآکتور حاوی کاتالیست تزریق می گردد. اولین فرآیند تولید مربوط به باسف آلمان در سال ۱۹۲۳ بوده که از کاتالیست های ZnO و CrO در فشار ۲۵۰ تا ۳۵۰ اتمسفر (فشار بالا) استفاده کرده است.

تکنولوژی های بعدی که تحت عنوان فشار پایین بوده است (۵۰ تا ۱۰۰ اتمسفر)، در سال ۱۹۶۰ معرفی گردید و بسیاری از واحدهای تولید از فرآیند فشار بالا به پایین سوییچ کردند. در عین حال بخشی دیگر نیز طی سال های ۱۹۷۰ تا ۱۹۸۰ به دلیل ظهور واحدهای با ظرفیت بالا از صحنه رقابت حذف شدند.

دسته بندی فرآیندهای تولید متانول به شرح زیر است:

-

Low pressure process: متغییرهای موجود در فرآیند فشار پایین شامل کاتالیست مصرفی، فشار و دمای عملیاتی، سایز واحد و انتخاب نوع convertor (تک بستر و یا چند بستر) می باشد. دو تکنولوژی ICI و lurgi از مطرح ترین فرآیندهای فشار پایین به حساب می آیند. فرآیند ICI، در فشار ۵۰ تا ۱۰۰ اتمسفری و دمای ۲۱۰ تا ۲۹۰ درجه سانتی گراد طراحی شده و کاتالیست Zn/Cu/Al در آن به کار می رود. گرمای بدست آمده در این بخش برای تولید بخار واحد ریفورمینگ مصرف می گردد. لازم به ذکر است که با توجه به محدودیت های حمل کشتی رانی برای تجهیزات لیسانس ICI، single train به کار گرفته شده برای این فرآیند حدود ۲۲۰ تا ۲۳۸ تن و خروجی روزانه حدود ۲۵۰۰ تا ۲۷۰۰ تن متانول می باشد. فرآیند lurgi در فشار متوسط ۵۰ تا ۱۰۰ بار و دمای ۲۳۰ تا ۲۶۵ درجه سانتی گرادی تحت کاتالیست Cu می باشد و بررسی ها نشان می دهد در فشار ۵۰ بار بیشترین اکتیویته کاتالیست و پایین بودن هزینه های عملیاتی را خواهیم داشت. فرآیند کنترل دمایی در فرآیند low pressure از طریق cooling water صورت می گیرد و آب درون shell جریان یافته و از طریق تبادل حرارتی به فشار ۴۵ اتمسفری می رسد. به طور متوسط به ازای هر کیلوگرم متانول تولیدی در فرآیند فشار پایین حدود ۱ تا ۱.۲ کیلوگرم steam با فشار ۴۵ بار تولید می شود.(این بخار هم به عنوان steam در واحد ریفورمینگ و هم به عنوان ستون برج تقطیر مصرف می گردد.) حداکثر خروجی فرآیند لورگی حدود ۱۸۳۰ تن متانول به صورت روزانه (به صورت single train) است. لیکن با توجه به واحدهای mega methanol طراحی شده با این تکنولوژی، رسیدن به ظرفیت ۵ هزار تن در روز نیز تحقق یافته است. در فشار پایین لایسنس های دیگری هم به کار رفته است. Mitsubishi Gas Chemical که در دمای حدود ۲۴۰ و فشار ۷۷ تا ۹۷ بار و کاتالیست های ZnO، CuO و CrO. Nihon Susio Kogyo و KTP از جمله این موارد می باشد.

-

High pressure process: گاز سنتز سولفورزدایی، سرد و بدین وسیله steam از آن جدا و پس از ورود به کمپرسور تا ۲۹۲ بار فشرده و به همراه جریان recycle و پس از عبور از فیلتراسیون مربوطه (برای حذف ذرات روغنی همراه) وارد convertor می گردد. متوسط دما ۳۰۰ درجه و تحت کاتالیست Zn/Cro می باشد. متانول تولیدی از طریق خنک سازی سرد و برای خالص سازی به برج تقطیر فرستاده می شود.

-

Liquid phase technology: این فرآیند همان طور که از اسم آن مشخص است برای فاز مایع استفاده شده و برای جلوگیری از ضریب تبدیل پایین و ایجاد جریان برگشتی به کار می رود. این فرآیند برای خوراک ذغال سنگ و در همان رآکتور gasification عملیاتی می گردد. (فرآیند جدیدی می باشد و در همان vessel مربوط به فرآیند gasification اتفاق می افتد.)

-

Direct oxidation of methane to methanol: در صورتی که بتوان گاز متان را مستقیما به متانول تبدیل کرد از بخشی از هزینه های صورت گرفته صرفه جویی خواهد شد و محصول میانی گاز سنتز دیگر تولید نخواهد شد. شرکت تحقیقاتی Catalytica در حال توسعه این فرآیند در مقیاس پایلوت از طریق کاتالیست پایه پلاتینیوم است. (در صورت موفقیت آمیز بودن واحدهای صنعتی با این تکنولوژی و مباحث اقتصادی آن، می توان آن را نوعی تکنولوژی برافکن دانست.)

-

Mega methanol plants: واحدهایی که اخیرا احداث می گردد (عمدتا در خاورمیانه) مگا متانول نامیده می شود. ظرفیت واحدهای مگا حدود ۱ تا ۵ میلیون تن در سال است. اقتصاد مقیاس واحدهای مگا به واسطه ظرفیت تولیدی بالا، به شکل ویژه ای بهبود یافته اند. بر خلاف گذشته که واحدهای متانول در کنار بازارهای مصرفی احداث می گردید؛ واحدهای مگا به واسطه اقتصاد مناسب در کنار مناطقی که از خوراک ارزان قیمت گاز طبیعی برخوردارند؛ ایجاد می گردد. به ازای هر تن متانول تولیدی حدود ۲۳ میلیون بی تی یو گاز طبیعی مصرف می گردد و با لحاظ کردن متوسط ۳ دلار به ازای هر میلیون بی تی یو، کل هزینه های تولیدی کمتر از ۱۰۰ دلار به ازای هر تن خواهد بود. (هر میلیون بی تی یو معادل ۲۸ متر مکعب گاز طبیعی است.) مزیت دیگر واحدهای مگا متانول انعطاف پذیری بالای آن هاست و در صورتی که بازار نیاز باشد تا متوسط ضریب بهره برداری را کاهش دهد؛ قدرت مانور اقتصادی این واحدها بیشتر است. اقتصاد مناسب واحدهای مگا، متانول تولیدی آن ها را به خوراک مناسبی برای واحدهای MTO تبدیل کرده است.

مرکز مطالعات زنجیره ارزش معتقد است هزینه های واحدهای تولیدی بسته به خوراک مصرفی، نرخ بهره برداری، نحوه محاسبه هزینه های استهلاک و …. متفاوت خواهد بود. لیکن به طور متوسط واحدی که با خوراک گاز طبیعی با متوسط ۳ دلار به ازای هر میلیون بی تی یو تولید متانول نماید؛ ۶۹ درصد هزینه های تولیدی مربوط به مواد اولیه و مابقی مربوط به هزینه های بالاسری (بیمه، استهلاک، مالیات، هزینه دستمزد، انرژی و …) می باشد.

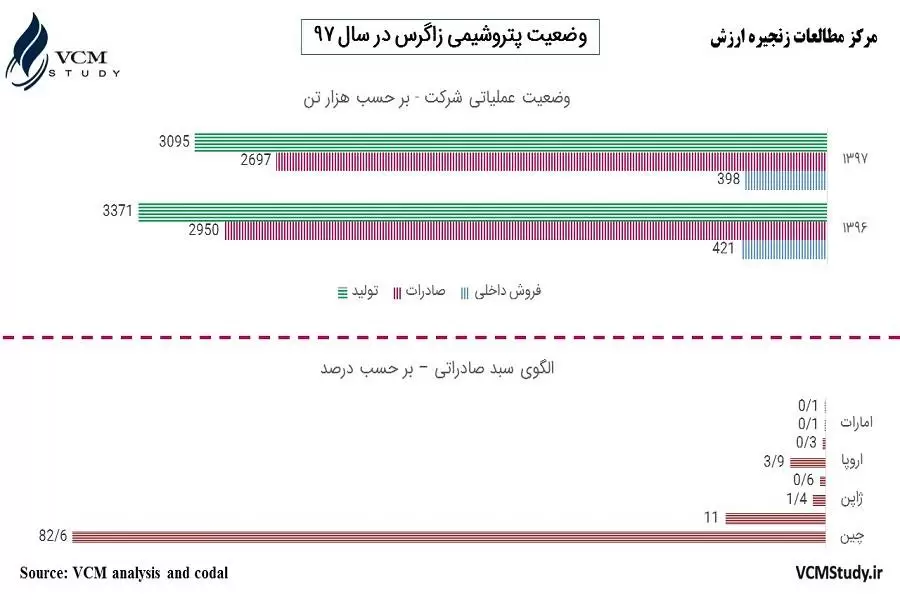

به عنوان نمونه واحد متانول زاگرس به ازای هر تن متانول تقریبا ۰.۸ تن گاز طبیعی مصرف می نماید که حدودا معادل ۱۰۰۰ مترمکعب است. متوسط هزینه خوراک گاز طبیعی متانول این مجتمع (بر اساس خوراک حدودا ۱۲-۱۳ سنتی، معادل ۱۳۰ دلار برآورد می گردد.)

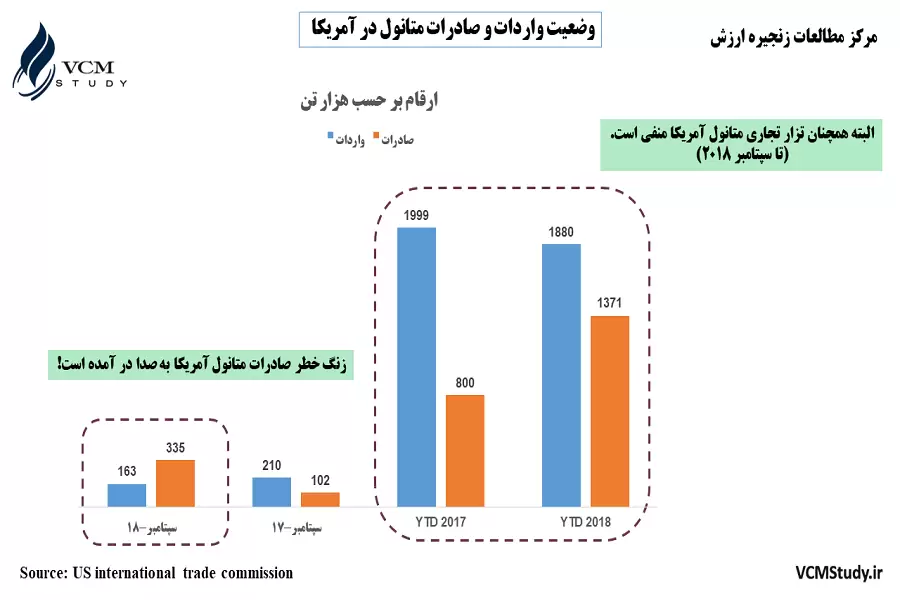

پایین و رقابتی بودن هزینه های تولیدی متانول کشور سبب شده است که بازار این محصول برای خریداران چینی از جذابیت بالایی برخوردار باشد.

لینک PDF یادداشت