پیرو سلسه یادداشت های بررسی محصول متانول، در یادداشت اول به بررسی کلیات حاکم بر ساختار بازار این محصول و مقدمه آن پرداختیم. در این یادداشت به بررسی فنی تولید متانول می پردازیم. به عنوان اولین قدم می بایست تصویری جامع و کلی از فرآیند تولید داشته باشیم. (این موضوع قبلا نیز اشاره شده است؛ لیکن پیرو ساختار و شکل دهی به سلسله یادداشت ها می بایست مجدد ذکر شود.)

اولین تولید متانول مربوط به سال ۱۸۳۰ است که به عنوان محصول جانبی کربونیزاسیون چوب بدست آمد و به همین دلیل پیوستگی میان چوب و متانول است که نام دیگر این محصول را الکل چوب می نامند. در حال حاضر این محصول از طریق واکنش گاز سنتز فشرده شده در بستر کاتالیست تهیه می گردد. با توجه به اقتصاد فرآیند تولید گاز سنتز، مرسوم ترین روش دنیا استفاده از گاز طبیعی است. در حال حاضر گاز طبیعی حدود ۶۰ درصد از سهم تولید متانول دنیا را به خود اختصاص داده است. شکل زیر فرآیند تولید گاز سنتز از خوراک گاز طبیعی را نشان می دهد:

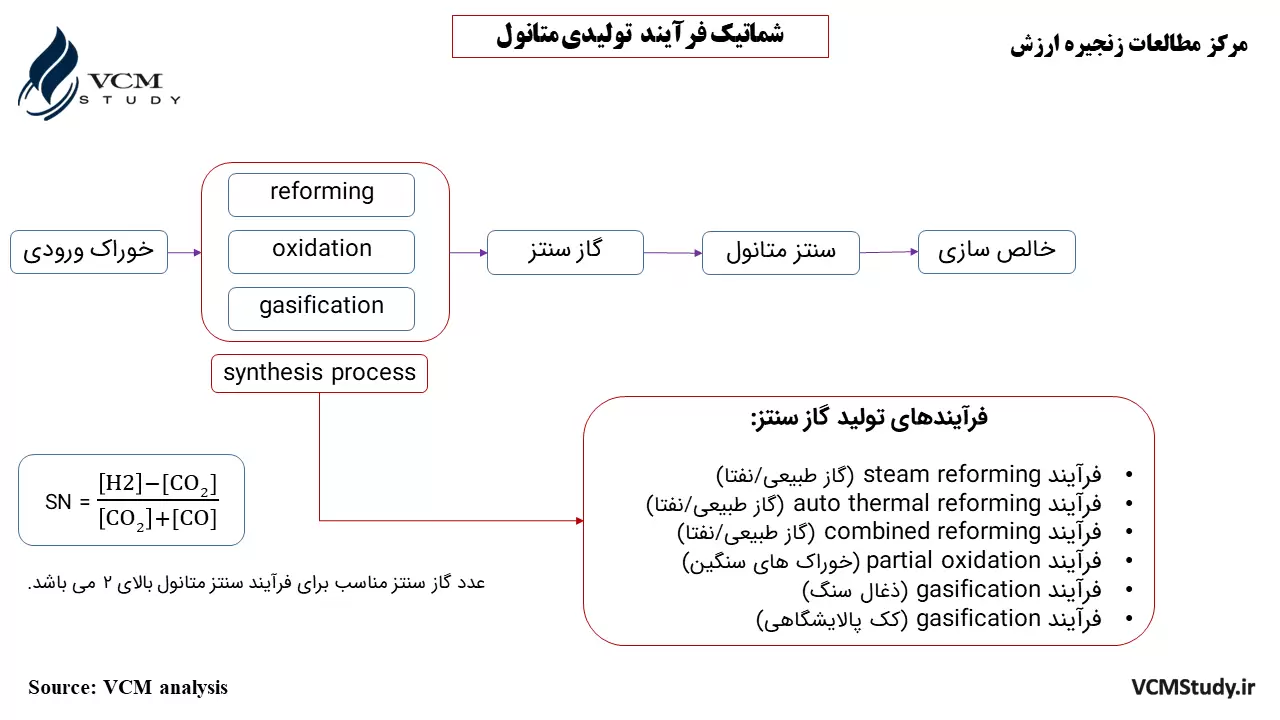

به صورت سیستماتیک مراحل تولید متانول به ۳ بخش قابل تقسیم است:

-

تولید گاز سنتز

-

سنتز متانول

-

خالص سازی

برای تولید گاز سنتز فرآیندهای مختلفی استفاده می گردد که به شرح زیر است:

-

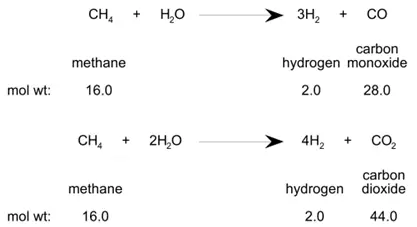

فرآیند steam reforming (گاز طبیعی یا نفتا): از بخار آب برای فرآیند ریفورمینگ استفاده می گردد. بر اساس واکنش اشاره شده، نسبت هیدروژن به مراتب بیشتری نسبت به کربن منواکسید و کربن دی اکسید تولید می گردد که هیدروژن اضافی می تواند به عنوان سوخت مصرف گردد. لیکن عمدتا از کربن دی اکسید تامین شده از مسیر دیگر، جهت تنظیم نسبت هیدروژن به کربن استفاده می گردد. به طور مرسوم گاز کربن دی اکسید را می توان از مسیر واحدهای آمونیاک تامین نمود. (در واحدهای آمونیاک، کربن دی اکسید را از گاز سنتز جدا می نمایند.)

در صورت استفاده از خوراک نفتا، نسبت مناسبی از هیدروژن به کربن منواکسید بدست خواهد آمد؛ لیکن به خاطر قیمت حرارتی مناسب گاز طبیعی، استفاده از گاز طبیعی مرسوم است.

-

فرآیند Auto Thermal Reforming(گاز طبیعی یا نفتا): مشابه فرآیند ریفورمینگ است؛ لیکن از اکسیژن بیشتری نسبت به steam استفاده می گردد.

-

فرآیند combined forming (گاز طبیعی یا نفتا): از دو فرآیند steam reforming و auto thermal استفاده می گردد و بازدهی بیشتری را به همراه دارد. فرآیند ریفورمینگ با بخار به طور متوسط حدود ۳ هزار تن در روز (در هر train) تولید خواهد داشت؛ در حالی که فرآیند combined ظرفیت تولید را حدود ۳ برابر افزایش خواهد داد.

-

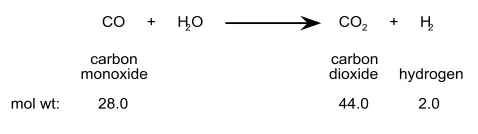

فرآیند partial oxidation (خوراک های سنگین): خوراک های سنگین پالایشگاهی به وسیله اکسیژن و بخار آب به صورت جزئی اکسایش می یابد. متوسط دمایی این فرآیند ۱۴۰۰ تا ۱۴۵۰ و فشار فرآیند متوسط ۵۵ تا ۶۰ بار می باشد. محصول نهایی نسبت برابری از هیدروژن و کربن منواکسید به همراه مقادیر ناچیزی از کربن دی اکسید و برخی گازهای دیگر است. جهت تامین گاز هیدروژن اضافی از واکنش water shift gas استفاده می گردد. کربن دی اکسید باقی مانده نیز توسط اسکرابر حذف می شود. واکنش water shift gasدر شکل زیر نشان داده شده است:

این فرآیند نسبت به سایر موارد هزینه ثابت بیشتری دارد؛ لیکن با وجود پایین تر بودن قیمت حرارتی خوراک های این فرآیند نظیر نفت کوره و residues، از سهم تولیدی پایین تری برخوردار است. (عامل هزینه بری بر قیمت خوراک اثرگذاری بیشتری داشته است.)

-

فرآیند synthesis gas from coal: از ذغال سنگ به عنوان خوراک و از بخار آب و اکسیژن جهت فرآیند gasification استفاده می گردد. ذغال سنگ خرد شده و پس از تمیز شدن به بستر gasifier وارد می گردد. مشابه خوراک های سنگین از فرآیندهایی مشابه water shift gas جهت تامین نسبت هیدروژن به کربن استفاده می گردد. کربن دی اکسید باقی مانده نیز توسط اسکرابر حذف می گردد. در مجموع هزینه های ثابت و جاری فرآیند gasification به مراتب بالاست و در مناطقی نظیر چین به دلیل قیمت مناسب خوراک دریافتی و سیاست های کلی این کشور، به طور ویژه ای دنبال شده است.

-

فرآیند synthesis gas from petroleum coke: مشابه فرآیند تولید گاز سنتز خوراک های سنگین است؛ لیکن از کک به عنوان خوراک استفاده می گردد. تنظیم سطح هیدروژن به کربن منواکسید و همچنین گوگرد زدایی از خوراک ورودی از مهمترین فاکتورهای عملیاتی این کشور است.

مرکز مطالعات زنجیره ارزش معتقد است؛ متانول محصولی commodity محور است و به دلیل تعدد خوراک های مورد استفاده برای تامین آن، سه ناحیه خاورمیانه، آمریکای شمالی و آسیای شرقی، رهبریت بازار را در اختیار گرفته اند. با توجه به ماده حد واسط (گاز سنتز)، جهت تولید متانول الگوی خاورمیانه و آمریکای شمالی استفاده از خوراک گاز طبیعی است و در این مسیر از فرآیندهای ریفورمینگ بخار، oxidation و فرآیندهای ترکیبی استفاده می نمایند. چین نیز به دلیل وجود منابع ذغال سنگ خود از فرآیند gasification استفاده می نمایند. بررسی های کلی نشان دهنده این موضوع است که حجم سرمایه گذاری ثابت و جاری در فرآیند gasification به مراتب بیشتر است؛ لیکن در مصرف خوراک گاز طبیعی، فرآیند ریفورمینگ گاز طبیعی صرفه سرمایه گذاری مناسب تری دارد. با توجه به افزایش تقاضای مصرف متانول، بازدهی این فرآیند نیز از طریق oxidation بهبود یافته است. یک train ریفورمینگ با بخار حدود ۳ هزار تن در روز خروجی دارد؛ در حالی که combination فرآیند ریفورمینگ با oxidation بازدهی را به ۳ برابر افزایش خواهد داد.

لینک PDF یادداشت